Ein Planetarium selber bauen – Der zweite Anlauf

Die Ansprüche an den neuen Planetariumsprojektor

Die Lichtquelle für den Sternprojektor

Die etwas ungewöhnliche Aufhängung des Projektors

Das neue Planetarium sollte größer und vielseitiger werden. Der erste Planetariumsprojektor

(2011)

ist in der Lage den Sternenhimmel zu

unterschiedlichen Jahreszeiten darzustellen, zudem können die

wichtigsten Sternbilder der nördlichen Hemisphäre mit Laserprojektoren

angezeigt werden. Ein Handlaserprojektor dient als Ergänzung, um die

Sternbilder des Tierkreises zu verdeutlichen. Der Sonnenprojektor kann

manuell positioniert werden.

Es zeigten sich aber auch die Grenzen im Unterrichtseinsatz. Der

Projektor kann nur den nördlichen Sternenhimmel darstellen, die Position

ist auf den 52. Breitengrad (Hannover) eingestellt und kann nicht

verändert werden, die Anzahl der ansteuerbaren Sternbildprojektoren ist

auf 10 begrenzt und es bedarf etwas Geschick und astronomisches Wissen

dazu den Projektor zu bedienen und gleichzeitig einen Vortrag vor einer

Schülergruppe zu halten. Letzteres führte dazu, dass nur einige wenige

Lehrkräfte bzw. Schüler das Planetarium bedienen konnten und somit immer

Terminabsprachen notwendig wurden. Außerdem überlegten wir die

Lichtstärke zu erhöhen.

Abriss des alten Planetariums

Abriss des alten Planetariums

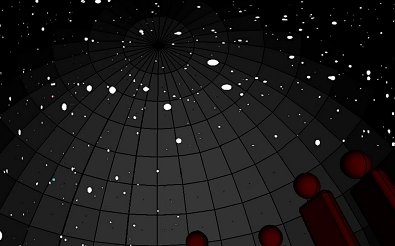

Entwurf

für die neue Kuppel

Die Ansprüche an den neuen Planetariumsprojektor

Das neue Planetarium sollte also diese Mängel ausgleichen. Es

sollte mehr Standorte auf der Erde simulieren können, somit muss der

Sternprojektor nicht nur drehbar, sondern auch in der Neigung

veränderbar sein. Die Anzahl der anzuzeigenden Sternbilder sollte

vergrößert werden, mit einem schwenkbaren Videobeamer wäre somit eine

unendliche Menge an zusätzlichem Bildmaterial realisierbar (Mond-,

Planetenbahnen, Sternschnuppen und nicht zuletzt explodierende

Meteroiten). Und das wichtigste, er sollte selbsterklärend zu steuern

sein, sodass die Bedienung nicht nur durch wenige Personen durchgeführt

werden kann. Entsprechend sollte es eine

programmierbare Computersteuerung unter Verwendung von Schrittmotoren

und Servos werden.

Der Sternprojektor

Wir haben uns wie beim ersten Projektor wieder für eine

Lochprojektion entschieden. Statt Pappe verwenden wir dicke

Aluminiumfolie (Saunabaubedarf). Der Vorteil besteht darin, dass die

eingestochenen Löcher exakt kreisförmig sind und nicht ausfransen, wie

dies bei Pappe als Material zum Teil passierte. Wir konnten also die

Sternkarte und die Nadeln von 2011 verwenden. Die Sternkarten haben wir

dann unter dem Abzug mit Pinselreiniger von den Ausdrucken (Kopierer! -

Tintenstrahldrucker geht nicht) auf die Aluminiumfolie übertragen. Für

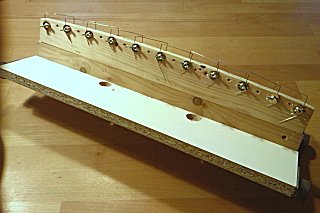

den Ausschnitt kam eine selbstgebaute Falz- und Schnittschablone zum

Einsatz, die Einzelteile wurden gestochen, zur Kugel verklebt und innen

schwarz gespritzt. Zur Aufnahme wurden Kunststoffwinkelprofile mittels

einer Holzform exakt gebogen (Haarfön) und die Alukugel mit

Papierklemmen befestigt.

Die Lichtquelle für den Sternprojektor

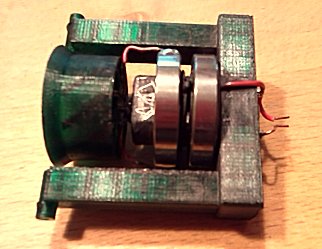

Während bisher als nahezu punktförmige Lichtquelle eine

mini-MAGLITE-Xenon-Glühlampe zum Einsatz kam, standen jetzt superhelle

LEDs zur Verfügung. Diese haben allerdings einen Abstrahlwinkel von

weniger als die benötigten 180° und die Lichtstärke nimmt zum Rand hin

ab. Schließlich kam die Idee auf eine

superhelle LED schnell rotieren zu lassen. Einige Bauteile haben wir in

3D-Druck realisiert. Der Rotor ist gleichzeitig ein Miniaturlüfter, der

für die Kühlung des Leuchtmittels sorgt, zwei Kugellager dienen zur

Stromversorgung. Das Ergebnis war recht gut, allerdings haben wir die

Stromversorgung für den Elektromotor und die Lampe parallel geschaltet,

sodass Helligkeit und Rotationsgeschwindigkeit gekoppelt waren.

Interessanterweise nahm die Helligkeit mit der Rotationsgeschwindigkeit

ab, offenbar weil der Widerstand des Elektromotors bei höherer Drehzahl

abnimmt und die Lampe fast kurzschließt. Zwei unabhängig voneinander

regelbare Stromversorgungen sollten das Problem lösen...

5W LED links, mini-MAGLITE- Xenon-Glühlampe rechts

5W LED links, mini-MAGLITE- Xenon-Glühlampe rechts  Projektion

bei gedämpften Tageseslicht

Projektion

bei gedämpften Tageseslicht

Die etwas ungewöhnliche Aufhängung des Projektors

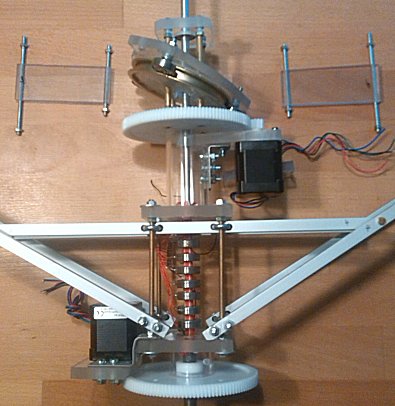

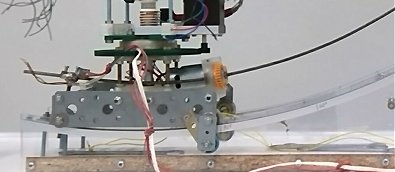

Die Konstruktion besteht aus drei Rotationsebenen, wobei die dritte

davon um 23,5° (Ekliptik) zu den anderen zweien geneigt ist und zur

Aufnahme des Sonnenprojektors dient. Die anderen nehmen den

Sternprojektor bzw. den Videobeamer auf. Als Antrieb dienen zwei

arduinogesteuerte Schrittmotoren bzw. ein digitaler Servo für den

Sonnenprojektor. Die Sonnenprojektorebene ist mit der

Sternprojektorebene gekoppelt, sodass eine genaue Sonnenpositionierung

ermöglicht wird.

Das Ganze ist auf einem kugelgelagerten Wagen montiert, der auf einer

teilkreisförmigen Aluminiumschiene auf- und abfahren kann. Ein

Akkuschraubermotor bewegt diesen Wagen an einer gebogenen Gewindestange

(wieder mal eine gute, wenn auch recht unkonventionelle Schüleridee).

Endschalter verhindern einen zu erwartenden Totalschaden, falls sich der

Motor über die vorgesehenen Grenzen hinaus schrauben würde.

Schleifkontakt

Wie immer knifflig und auch leider störanfällig sind die

Schleifkontakte. Die einzelnen Ebenen müssen natürlich mit Strom

versorgt werden bzw. eine Steuerung zulassen. Um nicht zu viele

Steuerleitungen mit Schleifkontakten verbinden zu müssen, haben wird den

Arduino auf der mittleren Viedeobeamer-Rotationsebene montiert. Die

Schrittmotoren, die sich auf der selben Ebene befinden, kommen somit

ohne Schleifkontakte aus. Dafür wird die Programmierung für die

Ansteuerung etwas komplizierter, da die Bewegung eines Schrittmotors im

anderen kompensiert werden muss. Der Arduino selbst nimmt die Befehle

über ein Infrarotauge von einer alten Fernseherfernbedienung entgegen.

Die Neigung wird noch manuell mit Auf- und Abtastern vorgenommen. werden.

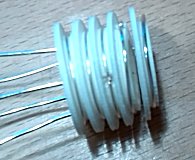

Als Schleifkontakte haben zunächst Kugellager gute Dienste

geleistet. Hierzu wurden die Kugellager in Pinselreiniger und Aceton

entfettet und im Anschluss in Kontaktspray gebadet.

Um eine Edelstahlstange wurden die Drähte angeordnet, die

vorbehandelten

Kugellager aufgesteckt, ein Kabel gekappt, abisoliert und mit

einer

Pinzette zwischen die Innenwand des Lagers und die Drähte

gesteckt. Das

restliche Kabel verbleibt ohne Leitungsfunktion als einer der

Abstandshalter zur Stahlstange. Dann wird das nächste Kugellager

aufgesteckt. Da sich diese Kugellager nicht löten ließen wurde

außen

eine Schlaufe gelegt, verdrillt und dann gelötet. Insgesamt

funktionierte

das sehr gut, leider war die Konstruktion etwas

wartungsunfreundlich.

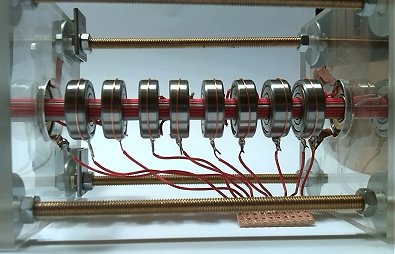

Daher haben wir uns einen etwas platzsparenderen leichter zu

montierenden

Schleifkontakt ausgedacht. Hier werden dann auch schon die Grenzen

unseres

3D-Druckers sichtbar. Diese Stecklösung war leicht zu montieren

und kann

bei bedarf einfach abgenommen werden.

weiterhin kamen versilberter Kupferdraht und Lötkontakte für ICs zum

Einsatz.

Letztlich war aber auch diese Konstruktion noch zu groß und wich dann

einem komplett selbstgebauten Schleifkontakt mit außenliegenden

Kupfeblechstreifen und 3D-Druckteilen.

Kugellagerschleifkontakt

Kugellagerschleifkontakt

Kugellagerschleifkontakt mit Presshülsen aus 3D-Druck-Material

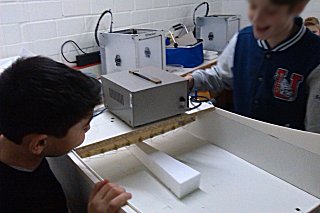

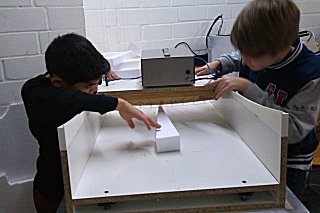

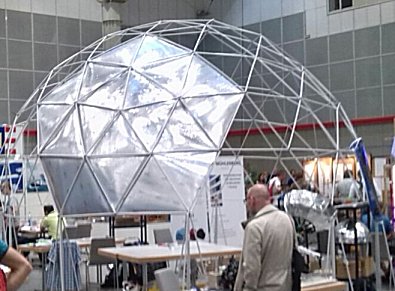

Die Kuppel

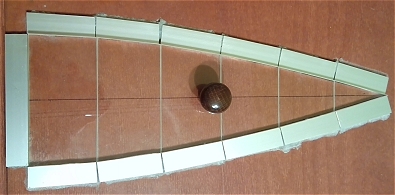

Die Kuppel sollte nun einen Durchmesser von 5m statt der bisherigen 4m haben. Hier haben wir uns für eine glasfaserbeschichtete Styroporkonstruktion entschieden. Die handelsüblichen 50mm Styroporplatten wurden anhand von Pappschablonen

zu 324 Trapezen

geschnitten,

jeweils 12, 16 bzw. 72 davon wiederum zu größeren Einheiten

verklebt.

Vor dem Verkleben wurde jede Platte mit einem

Hohlschnitt versehen

Vor dem Verkleben wurde jede Platte mit einem

Hohlschnitt versehen

Maße für die Kuppelsegmente Kuppel_Plan.pdf

Maße für die Kuppelsegmente Kuppel_Plan.pdf

Verklebung mit Glasfasermatten

Verklebung mit Glasfasermatten  Bisher noch nicht fertig verklebt...

Bisher noch nicht fertig verklebt...

Fazit

Da wir uns zwischenzeitlich einen 3D-Drucker anschaffen konnten, haben wir immer mehr Bauteile damit realisiert und letztlich überlegt, ob man nicht einen Projektor komplett aus dem 3D-Drucker bauen kann. Der Weiterbau an diesem zweiten Projektor wurde letztlich zu Gunsten einer dritten Version aufgegeben, die dann 2017 voll funktionsfähig fertig gestellt wurde.